гост. Инженерная графика

ГОСТ 2.301-68 «ЕСКД. Форматы»

1. Настоящий стандарт устанавливает форматы листов чертежей и других документов, выполненных в электронной и (или) бумажной форме, предусмотренных стандартами на конструкторскую документацию всех отраслей промышленности и строительства.

2. Форматы листов определяются размерами внешней рамки (выполненной тонкой линией) оригиналов, подлинников, дубликатов, копий (черт. 1 ).

При выводе документа в электронной форме на бумажный носитель с размерами сторон листа, совпадающими с указанными в табл. 1 , внешнюю рамку формата допускается не выполнять. Если размеры сторон листа больше указанных в табл. 1 , то внешняя рамка формата должна быть воспроизведена.

3. Формат с размерами сторон 1189x841 мм, площадь которого равна 1 м 2 , и другие форматы, полученные путем последовательного деления его на две равные части параллельно меньшей стороне соответствующего формата, принимаются за основные.

4. Обозначения и размеры сторон основных форматов должны соответствовать указанным в табл. 1 .

Таблица 1

Обозначение формата |

Размеры сторон формата, мм |

При необходимости допускается применять формат А5 с размерами сторон 148x210 мм.

5. Допускается применение дополнительных форматов, образуемых увеличением коротких сторон основных форматов на величину, кратную их размерам.

Размеры производных форматов, как правило, следует выбирать по табл. 2 . Обозначение производного формата составляется из обозначения основного формата и его кратности согласно табл. 2 , например,

А0x2, А4x8 и т.д.

Таблица 2 |

|||||||||||

Кратность |

|||||||||||

6. Предельные отклонения сторон форматов - по табл. 3 . |

|||||||||||

Таблица 3 |

|||||||||||

Размеры сторон форматов |

Предельные отклонения |

||||||||||

св. 150 до 600 |

|||||||||||

4-6.

7,8. (Исключены, Изм. № 1).

9. Документы в электронной форме в своей реквизитной части должны содержать обозначение формата листа бумажного носителя, при выводе на который масштаб отображения будет соответствовать указанному.

(Введен дополнительно, Изм. № 3).

ГОСТ 2.302-68 «ЕСКД. Масштабы»

1. Настоящий стандарт устанавливает масштабы изображений и их обозначение на чертежах всех отраслей промышленности и строительства. Стандарт не распространяется на чертежи, полученные фотографированием, а также на иллюстрации в печатных изданиях и т.п.

(Измененная редакция, № 2).

2а. В настоящем стандарте применяют следующие термины с соответствующими определениями:

масштаб: Отношение линейного размера отрезка на чертеже к соответствующему линейному размеру того же отрезка в натуре;

масштаб натуральной величины: Масштаб с отношением

масштаб увеличения: Масштаб с отношением большим, чем

1:1 (2:1 и т.д.);

масштаб уменьшения: Масштаб с отношением меньшим, чем

1:1 (1:2 и т.д.).

(Введен дополнительно, Изм. № 2).

2. Масштабы изображений на чертежах должны выбираться из следующего ряда:

3. При проектировании генеральных планов крупных объектов допускается применять масштабы

1:2000; 1:5000; 1:10000; 1:20000; 1:25000; 1:50000.

4. В необходимых случаях допускается применять масштабы увеличения (100n):1, где п - целое число.

5. Масштаб, указанный в предназначенной для этого графе основной надписи чертежа, должен обозначаться по типу 1:1; 1:2; 2:1 и т.д.

Документы в электронной форме в своей реквизитной части должны содержать реквизит, указывающий на принятый масштаб изображения. При выводе документов в электронной форме на бумажный носитель масштаб изображения должен соответствовать указанному.

(Измененная редакция, Изм. № 3).

ГОСТ 2.303-68 «ЕСКД. Линии»

1. Настоящий стандарт устанавливает начертания и основные назначения линий на чертежах всех отраслей промышленности и строительства, выполняемых в бумажной и (или) электронной форме.

Специальные назначения линий (изображение резьбы, шлицев, границы зон с различной шероховатостью и т.д.) определены в соответствующих стандартах Единой системы конструкторской документации.

(Измененная редакция, Изм. № 1, 2, 3).

2. Наименование, начертание, толщина линий по отношению к толщине основной линии и основные назначения линий должны соответствовать указанным в табл. 1 . Примеры применения линий показаны на черт. 1-9 .

(Измененная редакция, Изм. № 1).

3. Для разрезов и сечений допускается концы разомкнутой линии соединить штрихпунктирной тонкой линией.

(Измененная редакция, Изм. № 3).

4. В строительных чертежах в разрезах видимые линии контуров, не попадающие в плоскость сечения, допускается выполнять сплошной тонкой линией (черт. 9 ).

5. Толщина сплошной основной линии s должна быть в пределах от 0,5 до 1,4 мм в зависимости от величины и сложности изображения, а также от формата чертежа.

Толщина линий одного и того же типа должна быть одинакова для всех изображений на данном чертеже, вычерчиваемых в одинаковом масштабе.

(Измененная редакция, Изм. № 1).

Таблица 1 |

||||

Толщина линии по |

||||

Наименование |

Начертание |

отношению к |

Основное назначение |

|

толщине основной |

||||

Линии видимого контура |

||||

Линии перехода видимые |

||||

1. Сплошная толстая |

Линии контура сечения |

|||

(вынесенного и входящего в |

||||

состав разреза) |

||||

Линии контура наложенного |

||||

Линии размерные и выносные |

||||

Линии штриховки |

||||

Линии-выноски |

||||

Полки линий-выносок и |

||||

подчеркивание надписей |

||||

2. Сплошная тонкая |

От s/3 до s/2 |

Линии для изображения |

||

пограничных деталей |

||||

(?обстановка?) |

||||

Линии ограничения выносных |

||||

элементов на видах, разрезах |

||||

и сечениях |

||||

Линии перехода |

||||

воображаемые |

||||

Следы плоскостей, линии |

||||

построения характерных |

||||

точек при специальных |

|||

построениях |

|||

3. Сплошная |

Линии обрыва |

||

От s/3 до s/2 |

Линии разграничения вида и |

||

волнистая |

|||

4. Штриховая |

От s/3 до s/2 |

Линии невидимого контура |

|

Линии перехода невидимые |

|||

Линии осевые и центровые |

|||

5. Штрихпунктирная |

Линии сечений, являющиеся |

||

От s/3 до s/2 |

осями симметрии для |

||

наложенных или вынесенных |

|||

Линии, обозначающие |

|||

поверхности, подлежащие |

|||

термообработке или |

|||

6. Штрихпунктирная |

От s/3 до 2/3s |

покрытию |

|

утолщенная |

Линии для изображения |

||

элементов, расположенных |

|||

перед секущей плоскостью |

|||

(?наложенная проекция?) |

|||

7. Разомкнутая |

От s до 1.5s |

Линии сечений |

|

8. Сплошная тонкая с |

От s/3 до s/2 |

Длинные линии обрыва |

|

изломами |

|||

Линии сгиба на развертках. |

|||

Линии для изображения |

|||

9. Штрихпунктирная с |

частей изделий в крайних или |

||

двумя точками |

От s/3 до s/2 |

промежуточных положениях |

|

Линии для изображения |

|||

развертки, совмещенной с |

|||

Чертеж 1

Чертеж 1  Чертеж 2

Чертеж 2  Чертеж 3

Чертеж 3

Чертеж 4

Чертеж 4  Чертеж 5

Чертеж 5  Чертеж 6

Чертеж 6

Чертеж 7

Чертеж 7  Чертеж 8

Чертеж 8  Чертеж 9

Чертеж 9

Примечание. Номера позиций на черт. 1-9 соответствуют номерам пунктов табл. 1 .

6. Наименьшая толщина линий и наименьшее расстояние между линиями в зависимости от формата чертежа должна соответствовать указанным в табл. 2 .

Таблица 2 |

||||||

Наименьшая толщина линий в мм, |

Наименьшее расстояние между линиями |

|||||

Формат чертежа |

выполненных |

в мм, выполненными |

||||

в карандаше |

в карандаше |

|||||

большей стороны 841 |

||||||

мм и более |

||||||

большей стороны |

||||||

менее 841 мм |

||||||

7. Длину штрихов в штриховых и штрихпунктирных линиях следует выбирать в зависимости от величины изображения.

8. Штрихи в линии должны быть приблизительно одинаковой длины.

9. Промежутки между штрихами в линии должны быть приблизительно одинаковой длины.

10. Штрихпунктирные линии должны пересекаться и заканчиваться штрихами.

11. Штрихпунктирные линии, применяемые в качестве центровых, следует заменять сплошными тонкими линиями, если диаметр окружности или размеры других геометрических фигур в изображении менее 12 мм (черт. 10 ).

Чертеж 10

Чертеж 10

ГОСТ 2.304-81 «ЕСКД. Шрифты»

1. Термины и определения

1.1. Размер шрифта h - величина, определенная высотой прописных букв в миллиметрах.

1.2. Высота прописных букв h измеряется перпендикулярно к основанию строки.

Высота строчных букв с определяется из отношения их высоты (без отростков h ) к размеру шрифта h , например, с = 7/10 h (черт. 1 и 2 ).

1.3. Ширина буквы g - наибольшая ширина буквы, измеренная в соответствии с черт. 1 и 2 , определяется по отношению к размеру шрифта h , например, g = 6/10 h , или по отношению к толщине линии шрифта d , например, g = 6 d .

1.4. Толщина линии шрифта d - толщина, определяемая в зависимости от типа и высоты шрифта.

1.5. Вспомогательная сетка - сетка, образованная вспомогательными линиями, в которые вписываются буквы. Шаг вспомогательных линий сетки определяется в зависимости от толщины линий шрифта d (черт. 3 ).

Чертеж 3

Чертеж 3

2. Типы и размеры шрифта

2.1. Устанавливаются следующие типы шрифта:

тип А без наклона (d = 1/14 h ) с параметрами, приведенными в

табл. 1 ;

тип А с наклоном около 75° (d = 1/14 h ) с параметрами, приведенными в табл. 1 ;

тип Б без наклона (d = 1/10 h ) с параметрами, приведенными в

табл. 2 ;

тип Б с наклоном около 75° (d = 1/10 h ) с параметрами, приведенными в табл. 2 .

Таблица 1 Шрифт типа А (d = h/14 )

Параметры шрифта |

Обозначение |

Относительный |

Размеры, мм |

|||||||||||||||

Размер шрифта - |

||||||||||||||||||

высота прописных |

||||||||||||||||||

высота строчных |

||||||||||||||||||

Расстояние между |

||||||||||||||||||

Минимальный шаг |

||||||||||||||||||

строк (высота |

||||||||||||||||||

вспомогательной |

||||||||||||||||||

Минимальное |

||||||||||||||||||

расстояние между |

||||||||||||||||||

Толщина линий |

||||||||||||||||||

Таблица 2 Шрифт типа Б (d = h/10 ) |

||||||||||||||||||

Параметры |

Обозначени |

Относительны |

Размеры, мм |

|||||||||||||||

Размер шрифта |

||||||||||||||||||

прописных букв |

||||||||||||||||||

высота строчных |

||||||||||||||||||

Расстояние |

||||||||||||||||||

между буквами |

||||||||||||||||||

Минимальный |

||||||||||||||||||

шаг строк |

||||||||||||||||||

вспомогательно |

||||||||||||||||||

Минимальное |

||||||||||||||||||

расстояние |

||||||||||||||||||

между словами |

||||||||||||||||||

Толщина линий |

||||||||||||||||||

| е , разделенными знаком препинания, является расстояние между знаком препинания и следующим за ним словом. | ||||||||||||||||||

Дисциплина инженерная графика

изучается в ВУЗах обычно на

1-ом или 2-ом курсе, в зависимости от специализации и формы обучения.

Содержание заданий по инженерной графике могут быть разные,

зависит от конкретной специальности и курса, на котором Вы обучаетесь. Типовые работы по инженерной графике это:

- нанесение размеров и предельных отклонений;

- построение третьего вида детали на чертеже по двум заданным;

- сечения, разрезы, местные виды;

- аксонометрические проекции(изометрия и диметрия);

- составление спецификаций, деталировки, сборочные чертежи;

- выполнение эскизов деталей.

А также другие работы.

Инженерная графика — выполнение чертежей

Предлагаем выполнение чертежей по предмету инженерная графика. Чертежи выполняются в программах Компас и Автокад. Чертежи могут быть изготовлены и от руки, на ватмане или миллиметровке, в зависимости от требований, предъявляемых к чертежам. Чертежи выполненные на бумаге, высылаются почтой. Сроки доставки разные, зависит от вашего местонахождения.

Сроки на изготовление чертежей по инженерной графике, зависят от способа выполнения(от руки или в электронном виде), а также объёма работ. Сроки выполнения чертежей в Компасе и Автокаде, естественно меньше, чем чертежей от руки. Поэтому, если есть возможность, то заказывайте чертежи в электронном виде. На их выполнение уходит меньше времени, а следовательно, и цена будет ниже, чем на чертежи от руки. Сейчас всё чаще в ВУЗах допускается выполнение чертежей по предмету инженерная графика и в электронном виде. Но не везде и не всегда, поэтому перед тем как сделать заказ работы, обязательно уточните у преподавателя, в каком виде можно предоставить выполненное задание.

Все работы по инженерной графике, выполняются в соответствии с ГОСТ и ЕСКД.

Инженерная графика — цены на чертежи, работы

Цены на чертежи по предмету инженерная графика зависят от сложности и количества чертежей. Примерным ориентиром стоимости работ может служить формат листа. Отправьте заказ через форму на странице . После чего в ответном письме Вы получите ответ с указанием стоимости работы. Если цена Вас устроит, Вы подтвердите заказ.

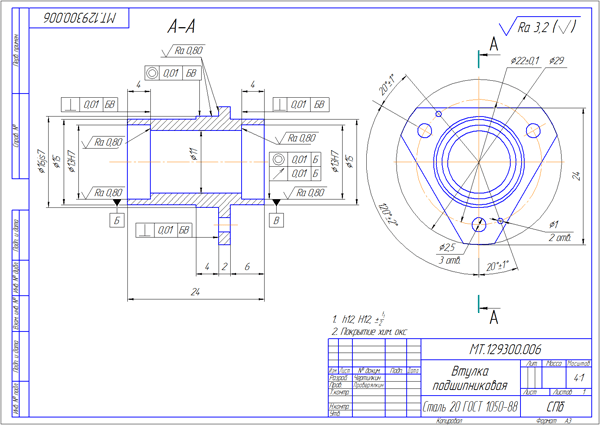

Примеры чертежей по инженерной графике

На этой странице размещено лишь несколько примеров чертежей по инженерной графике. Больше примеров можно найти в разделе на страничке .

Работа по инженерной графике.

Задание выполнено в программе Компас. Формат листа А3.

Задание

. Построение комплексного чертежа детали по наглядному изображению(аксонометрической проекции). Выполнение разрезов. Нанесение размеров.

Выполнение чертежа

. Выше представлен готовый чертёж по инженерной графике. Для увеличения, наведите на него и кликните один раз.

. Сборочный чертёж призмы раздвижной. Чертёж выполнен в программе Автокад.

. Сборочный чертёж призмы раздвижной. Чертёж выполнен в программе Автокад.

Постепенно, список примеров чертежей по инженерной графике будет увеличиваться.

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ГРАЖДАНСКОЙ АВИАЦИИ

____________________________________________________________________________________________________________________

Кафедра начертательной геометрии и графики

О.Н. Пачкория, И.В. Подзей, Н.Н. Медведева, М.В. Семакова

ИНЖЕНЕРНАЯ ГРАФИКА

ПОСОБИЕ по выполнению чертежей деталей

по чертежу общего вида сборочной единицы

для студентов I курса специальности 131000, 130300, 201300, 330500

дневного обучения

Москва - 2003

чертежу общего вида сборочной единицы. – М.: МГТУ ГА, 2003. – 68 с. Данное пособие издается в соответствии с учебным планом для студентов I курса специальностей 130300, 131000, 201300, 330500 дневного обучения. Рассмотрено и одобрено на заседаниях кафедры 28.08.03г. и методического совета 23.09.03г.

Редактор И.В. Вилкова

Московский государственный технический университет ГА

125993 Москва, Кронштадтский бульвар, д. 20

Редакционно-издательский отдел

125493 Москва, ул. Пулковская, д.6а

© Московский государственный технический университет ГА, 2003

1. Основные положения

В учебном курсе инженерной графики выполнение чертежей детали по чертежу общего вида сборочной единицы называют деталированием. В курсе инженерной графики деталирование является работой, завершающей эту дисциплину. Деталирование может быть успешно выполнено только на основе знаний проекционного метода, знакомства с конструкциями и чертежами (эскизами) реальных деталей машин, особенностями выполнения чертежа общего вида сборочной единицы, изучаемыми ранее в курсе инженерной графики. .

К конструкторским документам на любое создаваемое изделие относят графические и текстовые документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его проектирования или изготовления, контроля, эксплуатации и ремонта.

Индивидуальное задание, которое получает студент, состоит из чертежа общего вида изделия и таблицы составных частей, размещенной на одном листе с изображением изделия. По этому чертежу необходимо выполнить чертежи указанных деталей. Вместо чертежей общего вида возможно использование учебных сборочных чертежей.

Навыки, приобретенные студентами в процессе выполнения рабочих чертежей деталей, необходимы им в дальнейшем при выполнении курсовых и дипломных проектов.

Цель работы : приобретение знаний и навыков в чтении чертежа сборочной единицы и выполнение чертежей деталей.

2. Содержание рабочего чертежа детали

Рабочий чертеж детали – это конструкторский документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля.

Рабочий чертеж должен содержать:

минимальное, но достаточное число изображений (видов, разрезов, сечений, выносных элементов), полностью раскрывающих форму детали

необходимые размеры с их предельными отклонениями

шероховатость поверхностей

сведения о материале, термической обработке, покрытии, отделке

технические требования

3. Основные требования к выполнению чертежей деталей

Основные требования к выполнению чертежей деталей устанавливает ГОСТ 2.109-73:

1. Каждый чертеж детали выполняют на отдельном формате по ГОСТ 2.301-68

2. Чертеж должен содержать основную надпись, которая располагается в правом нижнем углу каждого формата по ГОСТ 2.104-68 (форма 1). Для всех форматов,

за исключением формата А4, основная надпись может быть расположена как вдоль длинной, так и вдоль короткой стороны. На формате А4 основную надпись следует располагать только вдоль короткой стороны, (рис.115-117) . Обозначение чертежа наносится шрифтом №10. Наименование детали и ее материал записывается в именительном падеже единственного числа, начиная с существительного, например, «Колесо зубчатое» (рис. 116).

3. На чертежах применяют условные обозначения (линии, знаки, буквенные и буквенно-цифровые обозначения), установленные государственными стандартами. ГОСТ 2.303-68, ГОС 2.304-81, ГОСТ 2.307-68

4. Марки материалов обозначают в соответствии с присвоенными им в стандартах обозначениями

5. Масштаб изображения выбирают в соответствии с ГОСТ 2.302-68

6. Размеры проставляют согласно ГОС 2.307-68

На рабочем чертеже деталь изображается с теми размерами и параметрами, которые она должна иметь перед сборкой. По таким чертежам разрабатывается весь технологический процесс изготовления детали и составляются технологические карты, на которых деталь изображают в промежуточных стадиях изготовления.

Рабочие чертежи должны быть графически оформлены в соответствии с требованиями ЕСКД На учебных рабочих чертежах в курсе Инженерная графика студенты не проставляют:

шероховатость поверхностей

обозначение предельных отклонений формы и расположения поверхностей

При изготовлении сборочной единицы отдельные детали соединяются между собой при помощи сборочных операций.

4. Чтение чертежа общего вида.

Вспомним основные определения.

Деталью называют изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций, например: валик из одного куска металла; сварная трубка из одного куска листового материала.

Детали подразделяют на оригинальные; оригинальные, но содержащие стандартизированные элементы, и стандартные.

Сборочной единицей называют изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, пайкой, опрессовкой, развальцовкой, склеиванием и т.п.).

Чертеж общего вида (код ВО) определяет конструкцию изделия, взаимодействие его составных частей и поясняет принцип работы изделия (составляется, как правило, при разработке эскизного и технического проектов).

Чертеж сборочный (код СБ) содержит изображение сборочной единицы и другие данные, необходимые для ее сборки и контроля.

Прежде чем приступить к выполнению рабочих чертежей деталей, необходимо прочитать чертеж общего вида.

1. Ознакомление с содержанием основной надписи для определения: наименования изделия, масштаба изображения, исполнителя и т.д.

2. Установление назначения и принципа работы изделия, его технических характеристик и требований к эксплуатации по документам, прилагаемым к чертежу (в учебных чертежах такие документы приведены на поле чертежа общего вида).

3. Определение по спецификации количества и наименования оригинальных, стандартизованных и покупных деталей, входящих в состав изделия.

4. Общее ознакомление с изображениями изделия и установление числа и разновидности изображений (виды, сечения, разрезы, выносные элементы, соединения видов с разрезами и т.д.), определение положений секущих плоскостей, с помощью которых выполнены разрезы и сечения. Обращается внимание на надписи и обозначения над изображениями.

5. Выяснение габаритных, монтажных, установочных, характерных и справочных размеров, нанесенных на чертеже.

6. Установление характера взаимодействия составных частей изделия, его функциональных особенностей и взаимосвязей с другими изделиями, а также характер соединений (разъемные или неразъемные).

7. Изучение формы и положения конкретной детали. Определение ее номера в сборочной единице, сопоставление с номером позиции, присвоенной детали по спецификации. При изучении формы и положения конкретной детали следует учитывать общую конструкцию сборочной единицы, и проекционную связь изображений.

8. Выяснение способа изготовления детали.

4.1. Особенности чтения чертежа общего вида

Выяснить конструкцию сборочной единицы по чертежу общего вида без полного анализа конфигурации каждой ее детали очень трудно. На чертеже общего вида детали изображаются в соединении и частично закрывают друг друга. На рис.1, а. изображен фрагмент сборочной единицы, в состав которой входит деталь типа «Хомут». На рис.1 ,б – чертеж детали «Хомут».

При чтении чертежа общего вида сборочной единицы необходимо анализировать все имеющиеся на нем изображения, т.е. на разных изображениях находить изображения одной

и той же детали. Это можно сделать, используя следующие принципы:

Имеющаяся проекционная связь на всех разрезах и сечениях между изображениями

Штриховка для одной детали имеет одинаковые параметры (наклон и шаг штриховки)

Другой особенностью чтения чертежа общего вида является наличие в нем упрощений на некоторые элементы деталей. Однако при выполнении рабочих чертежей этих деталей их

конструкция должна быть полностью отражена без упрощений, например, технологические элементы резьбы, рис. 2 и рис. 3

На чертеже общего вида

На рабочих чертежах деталей

ñ" 45Å |

|||

4.1.1. Некоторые условности и упрощения на сборочных чертежах

1. На сборочных чертежах допускается не показывать:

фаски, галтели, скругления, проточки, углубления, выступы, накатки, насечки, оплетки и другие мелкие элементы; рис. 6-8.

зазоры между стержнем и отверстием; рис. 8

крышки, щиты, кожухи, перегородки и т.п., если необходимо показать закрытые ими составные части изделия. При этом над изображением делают соответствующую надпись, например, “Крышка поз. 3 не показана”;

лекальные кривые линии перехода, заменяя их дугами окружностей или прямыми линиями;

видимые составные части изделий или их элементы, расположенные за сеткой, а также частично закрытые впереди расположенными составными частями;

2. Изделия из прозрачного материала изображают как непрозрачные. Допускается составные части изделий и их элементы, расположенные за прозрачными предметами, изображать как видимые, например, шкалы, стрелки приборов и т.д..3. 3. Изделия, расположенные за винтовой пружиной, изображенной лишь сечениями витков, изображают до зоны, условно закрывающей эти изделия и определяемой осевыми линиями сечений витков, рис. 6

3. В тех случаях, когда на сборочных чертежах нет необходимости изображать отдельные крепежные детали или их соединения по соответствующим стандартам, их изображают упрощенно или условно по ГОСТ 2.315-68., рис. 4, 8, 101, 102, 104.

4. Если изображенное на сборочном чертеже изделие имеет несколько однотипных соединений, например, болтами или шпильками, то на видах и разрезах эти соединения выполняются условно или упрощенно лишь в одном или двух местах каждого соединения, а остальные - в виде осевых и центровых линий.

5. Сварное, паяное, клееное изделие из однородного материала в сборе с другими изделиями в разрезах и сечениях штрихуют в одну сторону, изображая границы между деталями изделия сплошными основными линиями. Допускается не показывать границы между деталями, изображая конструкцию как монолитное тело.

Рис. 4 На рис 5, 6 приведен пример учебного сборочного чертежа со спецификацией, а на

рис 7 показаны элементы деталей, которые выполняются на рабочих чертежах без упрощений: фаски, проточки (без выносного элемента и с выносным элементом). Особое внимание следует уделить равенству сопряженных размеров деталей.

Сборочные единицы |

|||||||

ÈÃ.ÐÃÐ05.17.10.00 |

|||||||

ÈÃ.ÐÃÐ05.17.00.01 |

|||||||

ÈÃ.ÐÃÐ05.17.00.02 |

|||||||

ÈÃ.ÐÃÐ05.17.00.03 |

|||||||

ÈÃ.ÐÃÐ05.17.00.04 |

|||||||

ÈÃ.ÐÃÐ05.17.00.05 |

Прокладка |

||||||

ÈÃ.ÐÃÐ05.17.00.06 |

Прокладка |

||||||

Ð.ÃÈ0ÃÐ.50.17.000ÑÁ |

||||||||||||||||||||||||||||||||||||||||||||||||

Ç 26* |

||||||||||||||||||||||||||||||||||||||||||||||||

* Размеры для справок |

||||||||||||||||||||||||||||||||||||||||||||||||

ÈÃ.ÐÃÐ05.17.00.00 ÑÁ |

||||||||||||||||||||||||||||||||||||||||||||||||

Клапан обратный |

||||||||||||||||||||||||||||||||||||||||||||||||

Èçì. Ëèñò |

Ïîäï. Äàòà |

|||||||||||||||||||||||||||||||||||||||||||||||

Иванов М.С. |

Сборочный чертеж |

|||||||||||||||||||||||||||||||||||||||||||||||

Пачкория О.Н. |

||||||||||||||||||||||||||||||||||||||||||||||||

Лунев Б.П. |

ÌÃÒÓ ÃÀ Ì1-1 |

|||||||||||||||||||||||||||||||||||||||||||||||

|

Контакты . 9.1. Понятие о видах изделий и конструкторских документахИзделием

называют любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

При изучении курса «Инженерной графики» к рассмотрению предлагаются два вида изделий: детали и сборочные единицы. 9.2. Последовательность выполнения чертежей деталейЧертёж детали

– это документ, содержащий изображение детали и другие данные, необходимые для её изготовления и контроля.

Ребра жесткости, спицы при продольных разрезах показывают не заштрихованными. 9.3. Нанесение размеровПростановка размеров является наиболее ответственной частью работы над чертежом, так как неправильно проставленные и лишние размеры приводят к браку, а недостаток размеров вызывает задержки производства. Ниже предложены некоторые рекомендации по нанесению размеров при выполнении чертежей деталей. 9.3.1. Классификация размеровВсе размеры разделяются на две группы: основные (сопряжённые) и свободные.

Примером могут служить размеры охватывающих и охватываемых элементов сопряжённых деталей (Рисунок 9.2). Общие соприкасающиеся поверхности двух деталей имеют одинаковый номинальный размер. 9.3.2. Методы простановки размеровПрименяются следующие методы простановки размеров:

При цепном

методе (Рисунок 9.3) размеры проставляются последовательно один за другим. При такой простановке размеров каждая ступень валика обрабатывается самостоятельно, и технологическая база имеет своё положение. При этом на точность выполнения размера каждого элемента детали не влияют ошибки выполнения предыдущих размеров. Однако, ошибка суммарного размера состоит из суммы ошибок всех размеров. Нанесение размеров в виде замкнутой цепи не допускается, за исключением случаев, когда один из размеров цепи указан как справочный. Справочные размеры на чертеже отмечаются знаком * и записываются на поле: «* Размеры для справок

» (Рисунок 9.4). Комбинированный метод простановки размеров представляет собой сочетание цепного и координатного методов (Рисунок 9.6). Он применяется, когда необходима высокая точность при изготовлении отдельных элементов детали.

По своему назначению размеры подразделяются на габаритные, присоединительные, установочные и конструктивные. Габаритные размеры определяют предельные внешние (или внутренние) очертания изделия. Они не всегда наносятся, но их часто указывают для справок, особенно для крупных литейных деталей. Габаритный размер не наносится на болтах и шпильках. Присоединительные и установочные размеры определяют величины элементов, по которым данное изделие устанавливают на место монтажа или присоединяют к другому. К таким размерам относятся: высота центра подшипника от плоскости основания; расстояние между центрами отверстий; диаметр окружности центров (Рисунок 9.7). Группа размеров, определяющих геометрию отдельных элементов детали предназначенных для выполнения какой-либо функции, и группа размеров на элементы детали, такие как фаски, проточки (наличие которых вызвано технологией обработки или сборки), выполняются с различной точностью, поэтому их размеры не включают в одну размерную цепь (Рисунок 9.8, а, б).

Рисунок 9.8, а Рисунок 9.8, б 9.4. Выполнение чертежа детали, имеющей форму тела вращенияДетали, имеющие форму тела вращения, в подавляющем большинстве (50-55% из числа оригинальных деталей) встречаются в машиностроении, т.к. вращательное движение – самый распространённый вид движения элементов существующих механизмов. Кроме того, такие детали технологичны. К ним относятся валы, втулки, диски и т.п. обработка таких деталей производится на токарных станках, где ось вращения расположена горизонтально. Поэтому детали, имеющие форму тела вращения, располагают на чертежах так, чтобы ось вращения была параллельна основной надпись чертежа (штампу). Торец детали, принятый за технологическую базу для обработки, желательно располагать справа, т.е. так, как он будет расположен при обработке на станке. На рабочем чертеже втулки (Рисунок 9.9) показано выполнение детали, являющейся поверхностью вращения. Наружные и внутренние поверхности детали ограничены поверхностями вращения и плоскостями. Другим примером может быть деталь «Вал» (Рисунок 9.10), ограниченная соосными поверхностями вращения. Осевая линия параллельна основной надписи. Размеры проставлены комбинированным способом.

9.5. Выполнение чертежа детали изготовленной из листаК этому виду деталей относятся прокладки, крышки, планки, клинья, плиты и т.д. Детали такой форму обрабатываются различными способами (штамповка, фрезеровка, строгание, резка ножницами). Плоские детали, изготовленные из листового материала, изображают, как правило, в одной проекции, определяющей контур детали (Рисунок 9.11). Толщина материала указывается в основной надписи, но рекомендуется указывать её повторно на изображении детали, на чертеже — s3

. Если деталь гнутая, то часто на чертеже показывают развертку. 9.6. Выполнение чертежа детали, изготовленной литьем, с последующей механической обработкойФормообразование литьем позволяет получить достаточно сложную форму детали, практически без потерь материала. Но после литья поверхность получается достаточно грубая, поэтому, рабочие поверхности требуют дополнительной механической обработки.

9.7. Выполнение чертежа пружиныПружины применяются для создания определённых усилий в заданном направлении. По виду нагружения пружины подразделяются на пружины сжатия, растяжений, кручения и изгиба; по форме – на винтовые цилиндрические и конические, спиральные, листовые, тарельчатые и пр. правила выполнения чертежей различных пружин устанавливает ГОСТ 2.401-68. На чертежах пружины вычерчивают условно. Витки винтовой цилиндрической или конической пружины изображают прямыми линиями, касательными к участкам контура. Допускается в разрезе изображать только сечения витков. Пружины изображают с правой навивкой с указанием в технических требованиях истинного направления витков. Пример выполнения учебного чертежа пружины приведён на Рисунке 9.13.

На учебных чертежах рекомендуется из перечисленных пунктов указать п.п. 2,3,4,6. Выполнение диаграммы испытаний также не предусмотрено при выполнении учебного чертежа.

9.8. Выполнение чертежа зубчатого колесаЗубчатое колесо — важнейшая составная часть многих конструкций приборов и механизмов, предназначенных для передачи или преобразования движения.

На учебных чертежах зубчатых колес: Рисунок 9.19 — Изображение зубчатого колеса а — в разрезе, б — на виде спереди и в — на виде слева 9.9. Последовательность чтения чертежа общего вида

При чтении чертежа общего вида необходимо учитывать некоторые упрощения и условные изображения на чертежах, допускаемые ГОСТ 2.109-73 и ГОСТ 2.305-68*:

На сборочных чертежах проставляют справочные, установочные, исполнительные размеры. Исполнительные это размеры на те элементы, которые появляются в процессе сборки (например, штифтовые отверстия). 9.10. Правила заполнения спецификацииВ спецификацию для учебных сборочных чертежей, как правило, входят следующие разделы:

Название каждого раздела указывается в графе «Наименование», подчеркивается тонкой линией и выделяется пустыми строчками.

В графе «Количество» указывают количество составных частей на одно специфицируемое изделие, а в разделе «Материалы» — общее количество материалов на одно специфицируемое изделие с указанием единиц измерения — (например, 0,2 кг). Единицы измерения допускается записывать в графе «Примечание». По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты . Возможно очное и дистанционное обучение по Skype: 1000 р./ак.ч. | ||||||||||||||||||||||||||||||||||||||||||||||||

Чертеж 4

Чертеж 4 Чертеж 7

Чертеж 7 Чертеж 8

Чертеж 8 Чертеж 12

Чертеж 12